Das Schweißen ist ein Prozess, der in der Fertigungs- und Bauindustrie weit verbreitet ist. Da es sich um hohe Temperaturen und brennbare Gase handelt, wird es immer mit hohen Sicherheitsrisiken begleitet. Im gesamten Schweißsystem die Schweißschlauch übernimmt die wichtige Aufgabe, Gas von der Gasquelle in die Schweißwaffe zu transportieren, sodass die Qualität ihrer Leistung in direktem Zusammenhang mit der Sicherheit des Schweißbetriebs steht. Hochwertige Schweißschläuche können nicht nur die stabile Abgabe von Gas sicherstellen, sondern auch die Sicherheit von Schweißvorgängen in vielen Aspekten erheblich verbessern.

Das zum Schweißen verwendete Material bestimmt seinen Druckwiderstand. Hochwertige Schläuche verwenden normalerweise hochdruckresistente synthetische Kautschuk- oder PVC-Materialien. Diese Materialien können nicht nur den Anforderungen an die Hochdruckabgabe von Schweißgasen wie Sauerstoff und Acetylen standhalten, sondern auch effektiv verhindern, dass Schlauchbruch und Gasleckage effektiv verhindern. Gasleckage ist eine der gefährlichsten verborgenen Gefahren am Schweißstandort. Wenn es nicht rechtzeitig entdeckt wird, ist es sehr einfach, Brände oder sogar Explosionen zu verursachen. Daher kann die Verwendung von Schläuchen mit Hochdruckbeständigkeit das Risiko von Sicherheitsunfällen, die durch Schlauchschäden verursacht werden, erheblich verringern.

Die Verschleißfestigkeit und Korrosionsbeständigkeit von Schweißschläuchen sind ebenfalls Schlüsselfaktoren, um die Sicherheit zu gewährleisten. In den tatsächlichen Arbeitsumgebungen reiben Schläuche häufig gegen den Boden und die Maschinen und Geräte und sind auch verschiedenen chemischen Gasen und Umweltfeuchtigkeit ausgesetzt. Die Oberfläche eines qualitativ hochwertigen Schlauchs ist abnutzungsbeständig und hat eine gute chemische Korrosionsbeständigkeit, die verhindern kann, dass das äußere Material beschädigt oder perforiert wird, wodurch Gasleckage vermieden wird. Dies erweitert nicht nur die Lebensdauer des Schlauchs, sondern vermeidet auch gefährliche Situationen, die durch Schlauchschäden verursacht werden und die Stabilität und Sicherheit der Schweißstelle gewährleistet.

Eine weitere wichtige Sicherheitsgarantie ist die Flexibilität des Schlauchs. Das Schweißarbeitsumfeld ist häufig klein und komplex, und die Bediener müssen die Position des Schlauchs flexibel anpassen. Schläuche mit unzureichender Flexibilität sind anfällig für Verdrehung und Brechen, was nicht nur den Gasfluss behindert, sondern auch dazu führen kann, dass der Schlauch das Risiko von Unfällen erhöht. Der Schweißschlauch mit guter Flexibilität kann sich an Änderungen in der Arbeitsumgebung anpassen, die Konzentration des durch Verdrehung verursachten Innendrucks vermeiden, die Wahrscheinlichkeit von Schäden verringern, wodurch die Kontinuität und Sicherheit der Schweißgasabgabe und die Verringerung der durch menschlichen Betriebsfehler verursachten Schweißer entspannter und komfortabler werden.

Einige High-End-Schweißschläuche haben ebenfalls feuerressender Eigenschaften. An der Schweißstelle befinden sich offene Flammen und Hochtemperaturumgebungen. Wenn der Schlauch brennbar ist oder wenn er dem Feuer ausgesetzt ist, ist es sehr einfach, schwerwiegende Brandunfälle zu verursachen. Schweißschläuche aus flammeinspannenden Materialien verbrennen oder schmelzen nicht schnell, wenn sie Flammen ausgesetzt sind, wodurch das Risiko von Schlauchbränden effektiv verringert wird und zusätzliche Sicherheit für Schweißer und Produktionsumgebungen bietet.

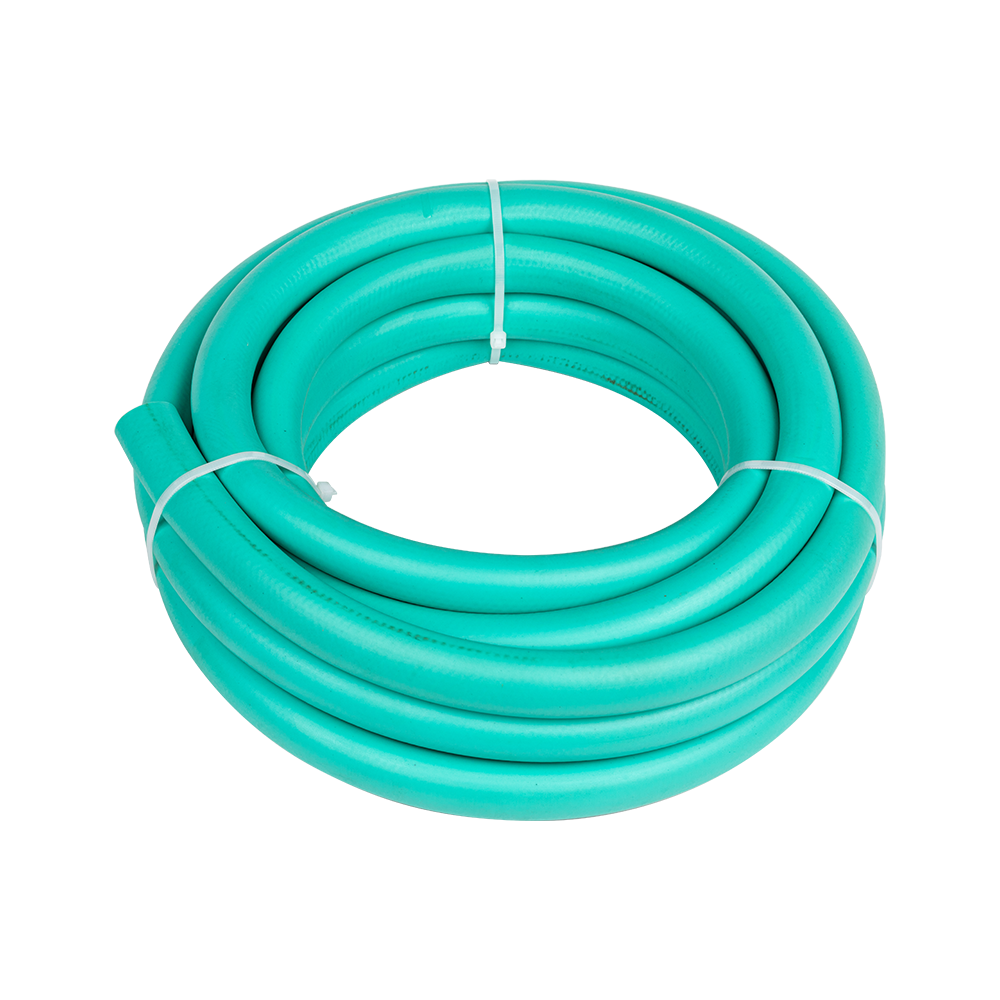

Schweißschläuche sind normalerweise mit einem Farbidentifizierungssystem wie rot für Acetylenröhrchen und grün für Sauerstoffrohre ausgestattet. Diese klare Farbunterscheidung ermöglicht es den Betreibern, verschiedene Arten von Gasschläuchen schnell und genau zu identifizieren und das Risiko einer Explosion oder Verbrennung zu vermeiden, die durch falsche Konzernierung von Gaspipelines verursacht wird. Während der Verbesserung der Effizienz vor Ort die Betriebsbetriebs-Effizienz, reduziert die Farbidentifizierung auch die menschlichen Betriebsfehler und sorgt für den sicheren und reibungslosen Fortschritt des Schweißprozesses.